Faça um bom trabalho nos sete pontos-chave, o design do molde de borracha de silicone líquido é livre de preocupações

Molde de borracha de silicone líquidoé ligeiramente diferente de outros moldes de plástico e moldes de compressão. Requer um melhor equilíbrio térmico e controle da temperatura do molde.

Engenheiros emxinhuabao tem anos de experiência em design e fabricação de moldes. Com base em amostras de peças ou diagramas de design, nossos engenheiros podem fabricar moldes adequados para caber no equipamento de produção existente dos clientes. temos feito moldes para uma variedade de aplicações, como tetinas, chupetas, utensílios de cozinha, foles, vedação à prova d'água e tubos de infusão médica.

Quais são os pontos-chave no design demoldes de borracha de silicone líquido?

Moldes de borracha de silicone líquido (LSR) sãogeralmente semelhantes em estrutura aos moldes termoplásticos, mas também existem diferenças significativas.

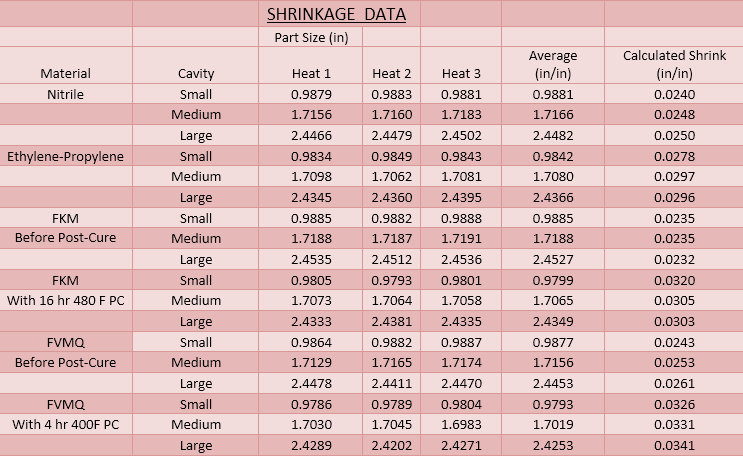

1. Encolhimento: O LSR não encolhe no molde, mas geralmente encolhe de 2,5% a 3% após a desmoldagem e o resfriamento. Quanto à quantidade de encolhimento, depende em certa medida da formulação do composto. No entanto, do ponto de vista do molde, o encolhimento pode ser afetado por vários fatores, incluindo a temperatura do molde, a temperatura na qual o composto é desmoldado e a pressão dentro da cavidade do molde e a subsequente compressão do composto. A localização do ponto de injeção também vale a pena considerar porque o encolhimento da direção do fluxo do composto é geralmente maior do que o encolhimento da direção do fluxo vertical do composto. As dimensões externas do produto também têm efeito na taxa de encolhimento, e o encolhimento do produto mais espesso é geralmente menor. Se a vulcanização secundária for necessária,

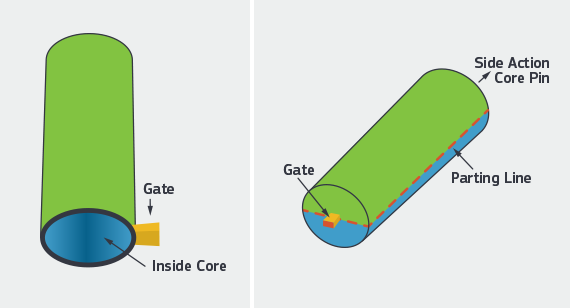

2. Linha de separação: Determinar a posição da linha de partição é uma das primeiras etapas no projeto de um molde de injeção de borracha de silicone. A exaustão é realizada principalmente por ranhuras localizadas na linha de separação, tais ranhuras devem passar pela área onde o material de injeção finalmente chega. Isso ajuda a evitar a geração de bolhas internas e reduz a perda de resistência na união.

Devido à baixa viscosidade do LSR, a linha de separação deve ser precisa para evitar derramamento. Mesmo assim, a linha de separação é frequentemente vista no produto moldado. A desmoldagem é afetada pela geometria do artigo e pela localização da superfície de separação. Projetar o artigo para ser ligeiramente chanfrado ajuda a garantir que o artigo tenha uma afinidade consistente com a outra metade da cavidade necessária.

3. Exaustão: Isso é especialmente importante: conforme o LSR é injetado, o ar aprisionado na cavidade é comprimido quando o molde fecha e depois descarregado pela ranhura de ventilação à medida que o molde é preenchido. Se o ar não for totalmente descarregado, ele ficará na borracha (isso muitas vezes fará com que o produto exponha parcialmente a borda branca). A ranhura de ventilação tem geralmente uma largura de 1 mm a 3 mm e uma profundidade de 0,004 mm a 0,005 mm. Aspirar dentro do molde cria o melhor efeito de ventilação. Isso é obtido projetando uma junta na linha de separação e aspirando rapidamente todas as cavidades com uma bomba de vácuo. Uma vez que o vácuo atinge o nível nominal, o molde é completamente fechado e a pressão é aplicada. Alguns equipamentos de moldagem por injeção permitem operação sob forças de fechamento variáveis,

4. Ponto de injeção: O sistema de câmara fria é usado na moldagem do LSR. Maximize os benefícios deste composto e maximize a produtividade. Ao processar o artigo desta forma, não é necessário remover o caminho de injeção de cola, evitando assim um aumento da intensidade de trabalho do trabalho e, por vezes, evitando um grande desperdício de material. Em muitos casos, a estrutura sem cola também reduz o tempo de operação. O bico injetor de borracha é controlado por uma válvula de agulha para fluxo direto. Atualmente, muitos fabricantes podem fornecer o bico de injeção com o interruptor de controle de ar como equipamento padrão e pode ser colocado em várias partes do molde. Alguns fabricantes de moldes desenvolveram um sistema de canal frio aberto que é tão pequeno que possui múltiplos pontos de injeção (e, portanto, toda a cavidade do molde) em um espaço de molde muito limitado.

Se for empregado um sistema de câmara fria, é importante criar uma separação efetiva de temperatura entre as câmaras quente e fria. Se o caminho do fluxo estiver muito quente, o composto pode começar a vulcanizar antes da injeção. No entanto, se for resfriado muito rapidamente, absorverá muito calor da área de entrada do molde, resultando em vulcanização incompleta.

Para uso com corrediças convencionais (como corrediças submersíveis e corrediças cônicas)

Para produtos de injeção, é adequado usar alimentação de porta de injeção de pequeno diâmetro (o diâmetro da porta de alimentação é geralmente

Vazamento de 0,2mm a 0,5mm). LSR de baixa viscosidade

Tal como acontece com os termoplásticos, o sistema de balanceiros é muito importante. Só então todas as cavidades serão preenchidas uniformemente. O software de simulação para projetar o sistema de canais pode simplificar muito o processo de desenvolvimento do molde e comprovar sua eficácia por meio do teste de enchimento.

5. Desmoldagem: o borracha de silicone líquido que é vulcanizado adere facilmente à superfície do metal, e a flexibilidade do produto dificulta a desmoldagem. LSR

A resistência ao rasgo em alta temperatura permite que ele seja liberado em condições normais, produtos ainda maiores não serão danificados.

As técnicas de desmoldagem mais comuns incluem a remoção do molde,

Desmoldagem de pinos e desmoldagem pneumática. Outras técnicas comuns são raspagem com rolo, decapagem e demopagem

bolor.

Ao usar um sistema de desmoldagem, ele deve ser mantido dentro de uma faixa de alta precisão. Se a folga entre o pino de pressão e a luva do pino guia for muito grande, ou a folga ficar grande devido ao desgaste prolongado, a cola pode transbordar.

O cone invertido ou pino de pressão em forma de cogumelo funciona bem porque permite uma maior pressão de contato e facilita a vedação melhorada.